Като шофьори и пътници вероятно приемаме седалките за даденост, отвъд това колко удобни или неудобни могат да бъдат. Но ако някога ви се е налагало да демонтирате такива от автомобил, знаете колко сложни и тежки са те. Производителите на седалки вече използват олекотенa стоманa и алуминий, но скоро може да видим много по-напреднали методи на конструкция за намаляване на теглото и по-широко използване на устойчиви материали.

Това, което виждаме от външната страна на седалката, е само малка част от цялото нещо. Отвътре се намират сложни структури, електрически компоненти, отопление и вентилация, а понякога и технологии, свързани с безопасността, като въздушни възглавници. Типичната седалка се състои от рамка за основата и друга за облегалката. Тя трябва да бъде лека, но достатъчно здрава, за да издържи на удар, и да заема възможно най-малко място, като същевременно е удобна. Освен това, цената винаги е голям фактор и се взима предвид.

Според Thyssenkrupp, които доставят гама от специализирана олекотена стомана за конструкции на седалки, стоманената рамка само на средностатистическата предна седалка може да тежи 12,5 кг, а сумарно общото тегло за предните и задните седалки е около 50 кг. Индустриално-технологичната компания казва, че нейната олекотена стомана може да постигне 15% намаление в теглото.

Освен това има пяна за основата и облегалката, подглавници, регулатори за лумбална опора, механизми за накланяне, регулатори на височината и може би отопление и обдухване, което прави седалките масивни и тежки.

В миналото Toyota е експериментирала с 3D принтиране на конструкции за седалки, а през 2021 г. Porsche разработи 3D принтирана цяла седалка тип „корито“, съобразена с формата на тялото. Още през 2017 студенти от Университета по изкуствата в Брауншвайг, в сътрудничество с Audi, създадоха Concept Breathe. 3D принтиране с пластмасова биоразградима скелетна структура, върху която бяха монтирани 38 активни възглавници.

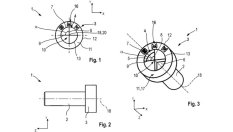

Седалката на BMW възприема съвсем различен подход. Нейната структура е изградена чрез роботизирано навиване на нишки, благодарение на базирания в Люксембург специалист Gradel Light Weight. Структурата се създава от робот, който навива подобни на конци нишки, смесени със смола, около мрежа от опорни втулки, монтирани на ключови точки в конструкцията.

Gradel твърди, че структурата е също толкова здрава, колкото всяка друга, използваща конвенционални материали, но е с 60% по-лека, а BMW описва технологията като „катализатор“ за проекта, тъй като технологията напълно премахва нуждата от конвенционални конструкции.

1

1