В епохата на повсеместно разпространение на 3D принтери с тях се опитват да отпечатат всичко възможно. Много производители на компоненти постепенно ги въвеждат в производството, но повечето се ограничават до части от каросерията и други незначителни резервни части.

Американската компания IAV Engineering се опитава да направи конструкцията на двигателя с вътрешно горене по-лека и иновативна. По-специално, тя се интересува от олекотяването на буталата - доста тежък цилиндричен детайл, който се движи във вътрешността на цилиндъра със скорост 12 м/с.

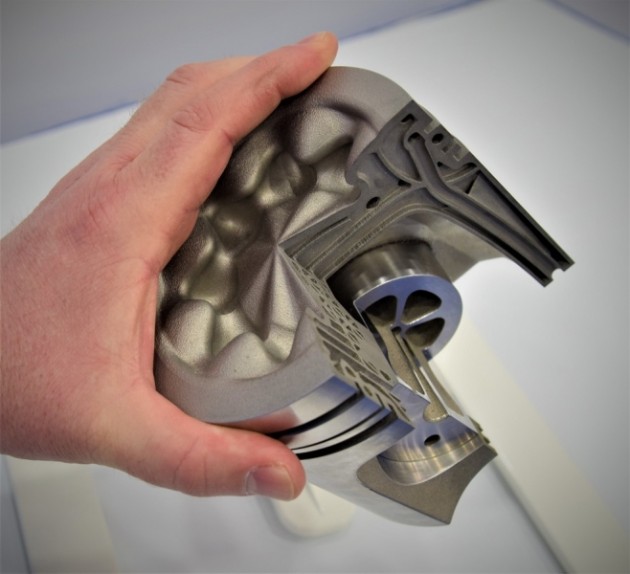

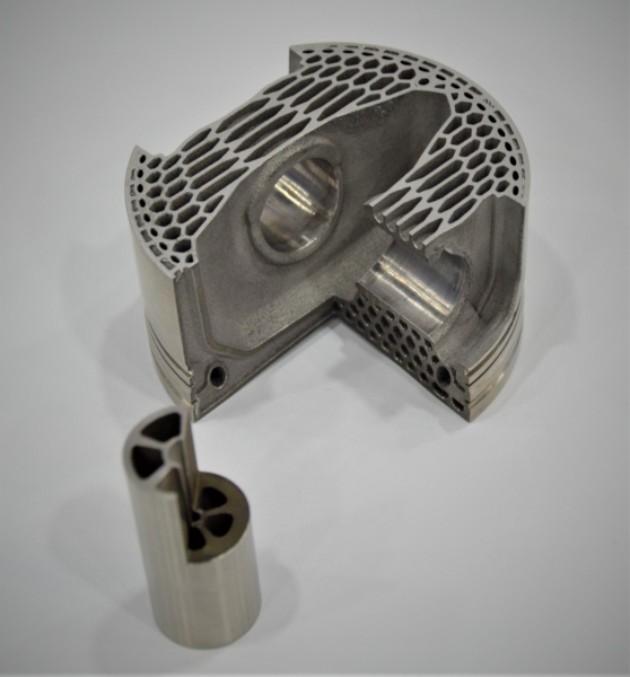

Основната разлика между иновативните бутала и традиционните е в кухините. Традиционните представляват излята цилиндрична заготовка, а иновативните са сложна структура със специален канал за охлаждане на главата, която се излага на най-големи натоварвания. Благодарение на тази структура буталото става по-леко с 25%, а охлаждането и нагряването му се извършват по-равномерно. Също така се намаляват триенето и така наречените загуби на паразитни мощности.

Според търговския директор на IAV Engineering Робърт Долан, намаляване теглото на буталото води до други предимства - това е ефектът на доминото. По-лекото бутало означава, че мотовилката и коляновият вал, както и други части, също могат да бъдат направени с по-ниско тегло.

Долан казва, че направата на такова иновационно бутало и пускането му в работно състояние отнема на автомобилните производители средно до 12 седмици. Една от тях отива за чакане на производството и доставката. При тестовете буталото се настройва, променя се дължината на хода му, понякога дори диаметъра, както и други параметри. Триизмерният печат може да съкрати тези срокове до минимум, ако инженерите знаят всички необходими изходни данни за крайния продукт.

Едно от основните предимства на отпечатаното бутало пред излятото според Долан е възможността за по-ефективното му охлаждане. В главата на буталото има специален канал за охлаждане. По-ниската температура на буталото позволява да се увеличат оборотите на двигателя, без да се нанасят вреди на "здравето" му.

Компанията провежда тестове на два вида бутала - за дизелови и бензинови двигатели. Не е тайна, че те доста се различават по характеристики поради разликата в принципа на работа на двата вида двигатели. В бъдеще IAV Engineering планира да отпечава двигателни блокове, турбини и компресори. Освен това компанията има и клиентски програми. По-специално, тя е приложила отпечатани глави на цилиндрите върху сериен двигател, като по този начин е намалила общото му тегло с 30%, а температурата на изпускателния клапан с 10%.

Сред клиентите на компанията има и производители на компоненти, които са готови да въведат 3D печата в своите цехове. Специалните индустриални 3D принтери могат да отпечатват до 40 бутала наведнъж. IAV Engineering засега се е спряла именно на тях, а в бъдеще планира да печати и други детайли. За автомобилните производители ползата е голяма - икономии на средства и време, защото няма да им се налага да чакат със седмици за нови доставки и няколко изпитателни тестове.

0

0